熱融解式3Dプリンターで出力していると定番の悩みに

「反り」「剥がれ」「底面の荒れ」「サポート材の除去不能」

というのが付いて回ります。

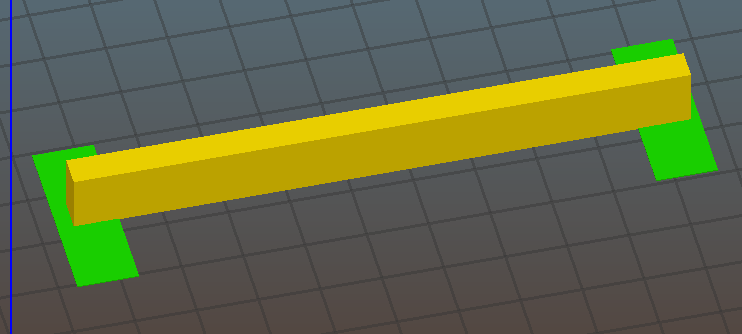

スライサーでお馴染みの機能、「ラフト」を付けると反りは防げますが、ラフトを剥がすのに一苦労したりします。(緑の部分がラフト)

そういう場合は僕は自分でサポート材をモデルに組み込んでしまいます。

サポート材は一層目のみ出力出来る高さの物を仕込みます。

例えば一層目を0.2mmで出力するのであれば0.2mmの高さの四角形を作ります。

反りの定番である長いものに、このサポート材を組み込みます。

このように両端に組み込めば面積を確保出来るので反りを防げます。

素材や大きさによってサポート材の大きさも変化が必用ですがそれは経験と感です。

このサポート材ならラフトと違って除去も簡単です。

櫛型のものであれば

このように細い部分に少し触れる程度にサポート材を補充してあげると先端の定着が良くなるので反りが防げます。

次に、こちらのようなモデル。

上部が細い穴が開いており

下は太い穴が開いています。

断面にするとこのような型になります。ネジ穴等を作る時には欠かせない型です。

これを普通にサポート材を付けてスライスするとサポート材(緑色の部分)はこのようになります。

細いパイプ形状であればこのサポートの除去は困難になります。

このような悩みを解決する手段として2つのノズルを持つデュアルノズルタイプの3Dプリンターがありますが、プリンターも水溶性フィラメントもやはり高価。

デュアルでもシングルでもこのような場合、太い穴の上端を埋めるような型で”層の厚さ分だけ”のサポートを付けるのがオススメです。

このようにサポート材が必用ではなくなります。(スライサーでサポート材は「ON」にしています)

これは、1層だけの厚さでサポート部品を配置することでこのように「ブリッジ」として認識されるからです。

これなら何かしらで突くだけでサポートが除去できます。

少し工夫すると無駄なサポート材を減らす事が出来ますのでオリジナルサポート材の作成はオススメです。

「プラットフォームシート」を使えばラフトなんてほぼ不要です↓

3Dプリンターに関する過去記事もご覧ください。