以前、クローラモジュールの片側の走行テストをしてみて結果が上々でしたので、

<クローラモジュールの走行テスト>

このクローラモジュールをもう一体作って組み合わせ、悪路を自由に走れる自作クローラーにするべく制御システムを組んでいます。

(しかも無謀にも無線で制御することを目指しています)

今回は制御基板を水やホコリ等から保護するためのケースを3Dプリンターを使って作りました。

モータードライバーとラズパイからの熱をケースからうまく廃熱させるように少し工夫しました。

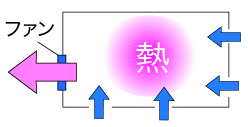

一般的に機械の廃熱、一般住宅の換気に利用されている方法が「第三種換気」と呼ばれる方法で、ファンで内部の熱を排気して、ケースの隙間から自然に空気を取り入れる方法です。

PCのファンもこのような方法が多いようです。

この換気方法は安価に実現出来るのですが、常に内部が負圧(気圧が低い状態)で吸気を自然吸気に頼っているため、

ホコリもありとあらゆる穴から侵入してきます。

今回作ったマシンは、あくまで悪路の走破も想定したクローラーマシンですから、このような換気方法で、もし異物が侵入した場合には基板に致命的なダメージを受けかねません。

そこで、今回採用したのが「第二種換気」という、ファンで吸気させて排気を自然にさせるという方式です。

こちらもファンをそのまま取り付けただけではホコリ等が侵入しますが、

内部が常に正圧(気圧が高い状態)になるため、吸気口以外からのホコリや水の侵入を防ぐことが出来ます。

唯一のホコリの進入路である吸気口さえフィルターで塞いでしまえばホコリの侵入を防ぐことが出来ます。

それに加えて、吸気口をダクトを介して下向きに設けることにより、大きな異物は重力によりフィルターにまで到達させずに除去することが可能になります。

そんな形状が素人工作で作成可能なのか?

それが、3Dプリンターを使うと可能になるのです!!

<作ったケース 右奥の円形に曲がっている下が吸気口>

フィルターは上図のように吸気口にピッタリと貼付けても良いのですが、

せっかくダクトがあるのでこのように内部に折り曲げて設置することにしました。

こうすることでフィルターの表面積が増え、吸気の空気抵抗が減らせることと、高さを付けることでより異物のフィルターへの到達度を減らせるというメリットが生まれます。

<フィルターの作成>

フィルターを折り曲げるための芯はこれもまた3Dプリンターで作り、フィルターは使い捨てマスクの不織布を利用しました。

このように折り曲げてセットします(実際はもう少し張ります)

吸気口から見ると結構奥行きがあり、空気の通りも良いです。

完成間近の基板です。

複雑な形状を寝ている間に出力してくれている3Dプリンターは本当に便利なのでお勧めです。

今回は、ひとまず「遠隔操作で走ること」を第一目標としています。

次回は走行テストです。